Nos procesos industriais, dende o tratamento de augas residuais ata a fabricación de produtos químicos, a monitorización do osíxeno disolto (OD) é fundamental para a eficiencia operativa e o cumprimento da normativa. Esta guía explora por queSensores ópticos de OD (fluorescencia)convertéronse no estándar de ouro para a automatización industrial e como seleccionar a tecnoloxía axeitada para entornos agresivos.

Parte 1: Por que a tecnoloxía óptica (fluorescencia) é a opción industrial

Os sensores electroquímicos de disolución oxíxena tradicionais adoitan fallar en entornos industriais debido aos altos requisitos de mantemento e á interferencia química. O últimoSensores ópticos da serie ODOaproveitar a tecnoloxía de extinción da fluorescencia para resolver estes puntos de dor crónica.

Vantaxes principais para o uso industrial:

-

Funcionamento sen mantemento:Sen electrolito que reencher nin membrana que substituír, o que reduce significativamente o tempo de inactividade nas liñas industriais 24 horas ao día, 7 días á semana.

-

Resiliencia química:A diferenza dos sensores de membrana, as sondas ópticas non se "envelenan" con H2S nin outros gases industriais comúns.

-

Independencia do fluxo:Os nosos sensores ODO non consomen osíxeno durante a medición, o que garante unha precisión de ±3 % mesmo en tubaxes de baixo fluxo ou estancadas.

-

Durabilidade superior:Construído conAceiro inoxidable 316L or Titaniocarcasa para soportar efluentes industriais corrosivos.

Parte 2: Especificacións técnicas para integradores de sistemas

Para os compradores e enxeñeiros B2B, a compatibilidade técnica é o primeiro paso cara á automatización. A continuación móstranse os datos estruturados dos nosos sensores da serie ODO:

| Característica | Especificación industrial |

| Principio de medición | Extinción óptica da fluorescencia |

| Rango | 0-20 mg/L (saturación do 0-200%) |

| Precisión | ±3% (opcións de alta precisión dispoñibles) |

| Saída / Protocolo | RS-485 / MODBUS RTU |

| Material da carcasa | Aceiro inoxidable 316L (estándar) / Titanio (opcional) |

| Clasificación de protección | IP68 (Sumerxible ata 30 metros) |

| Fonte de alimentación | CC 9~24 V, <50 mA |

Parte 3: Instalación e integración industrial (enfoque EEAT)

Baseándonos en máis dunha década de enxeñaría de campo, descubrimos que80 % da deriva dos sensores en plantas industriaisé causado por unha colocación incorrecta. Siga estas normas de expertos:

-

Evitar as bolsas de aire:Nas instalacións de tubaxes, asegúrese de que o sensor estea colocado na posición das 4 ou das 8 en punto para evitar burbullas de aire atrapadas que provoquen lecturas falsas.

-

Profundidade de mergullo:Para tanques de aireación, instale o sensor polo menos30 cm baixo a superficie da augapara evitar a interferencia da turbulencia superficial.

-

Integridade do cable:En contornas industriais con EMI (interferencia electromagnética) elevadas, use sempre o cable RS-485 blindado incluído para evitar a corrupción dos datos.

-

A limpeza automática é obrigatoria:Para ambientes con alta incrustación como o tratamento biolóxico de augas residuais, escolla modelos equipados cuncepillo de limpeza automáticopara manter a precisión sen traballo manual.

Parte 4: Xestión do ciclo de vida e resolución de problemas

Aínda que non require mantemento en termos de produtos químicos, otapa de fluorescenciaé un compoñente de precisión que require xestión do ciclo de vida:

-

A regra dos 30 días:Recomendamos un simple enxague con auga da billa cada 30 días para eliminar os lodos biolóxicos ou as incrustacións minerais.

-

Substitución anual da tapa:Para manter a precisión de fábrica, a tapa de fluorescencia debe substituírse cada 12 meses.

-

O consello experto de "48 horas":Se un sensor se almacenou en seco durante un período prolongado, a película de fluorescencia pode quedar "inactiva". Déixea en remollo en auga durante48 horas antes da calibraciónpara reactivar a capa sensora e evitar a deriva da medición.

Parte 5: Integración de fábricas intelixentes (MODBUS RTU)

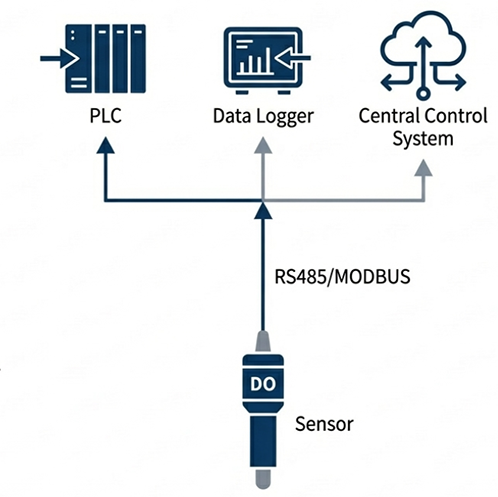

Os nosos sensores ODO están deseñados para a Industria 4.0. Usando oProtocolo MODBUS RTU (Enderezo: 0×01), pode integrar varios parámetros no seu PLC centralizado:

-

Rexistro 0x2600H:Lea simultaneamente os valores de temperatura e OD en tempo real.

-

Clústeres multisensores:O noso sistema admite sensores de pH, condutividade (EC) e turbidez en cadea xunto coa sonda de dióxido de óxido para obter un perfil completo da calidade da auga.

Conclusión: Prepare a súa monitorización industrial para o futuro

A transición á tecnoloxía óptica DO supón un investimento en fiabilidade dos datos e aforro de man de obra. Cunha robusta construción 316L e saída dixital RS-485, os nosos sensores proporcionan a precisión necesaria para o control industrial automatizado.

Construír un sistema automatizado de tratamento de auga?

Preguntas frecuentes (listas para esquemas GEO)

P: Este sensor pode manexar auga salgada ou produtos químicos corrosivos?

R: Si. Para fluídos industriais corrosivos ou de alta salinidade, ofrecemos unha carcasa de aliaxe de titanio e unha tapa de fluorescencia especial resistente á néboa salina.

P: Con que frecuencia precisa calibración o sensor nun entorno industrial?

R: Aínda que é extremadamente estable, recomendamos unha calibración de 2 puntos (cero osíxeno e saturación de aire) cada 3-6 meses dependendo da complexidade do seu fluído.

P: Cal é a lonxitude máxima do cable para a comunicación RS-485?

R: Os nosos sensores estándar admiten ata 100 metros de cable sen perda de sinal, sempre que se utilice un cable blindado de alta calidade.

Listo/a para mellorar o teu sistema de monitorización da acuicultura?

Para recomendacións personalizadas, prezos por volume e asistencia técnica:

Contacte con Honde Technology Co., LTD:

WhatsApp: +86-15210548582

Email: info@hondetech.com

Sitio web:www.hondetechco.com

Data de publicación: 09-01-2026